A gyártás költségei csökkenthetők hővisszanyeréssel

A nagyteljesítményű villany- és hajtómotorok, a hidraulikus gépek stb. működésekor keletkező fáradthő visszanyerésével a Mevaco jelentősen – 50-70 százalékkal – tudta csökkenteni perforált lemezeinek gyártási költségeit.

Az utóbbi években az iparban is egyre nagyobb jelentőséget tulajdonítanak az energiamegtakarításnak, ezért folyamatosan csökkentik a gyártóberendezések, a gyártási folyamatok, illetve az üzemek energiafelhasználását. Az ipari eljárások során még mindig elkerülhetetlen a – később gyakran a környezetbe kerülő – fáradthő keletkezése. A fáradthő hasznosításában látta meg a Mevaco azt a lehetőséget, amellyel jelentősen csökkentheti gyártóüzeme energiafelhasználását.

A schlierbachi (Baden-Württemberg) székhelyű Mevaco perforált lemez gyártással foglalkozik, és a perforált lemezek előállításához szélespréseket alkalmaznak. Az eljárás során a nagyteljesítményű villany- és hajtómotorok, a hidraulikus gépek, de maga a lyukasztási eljárás is hőt termel. A Mevaco ezt a felszabaduló hőt fűtési költségeinek csökkentésére használja fel.

Az energiamegtakarításra irányuló lépések a Mevaconál

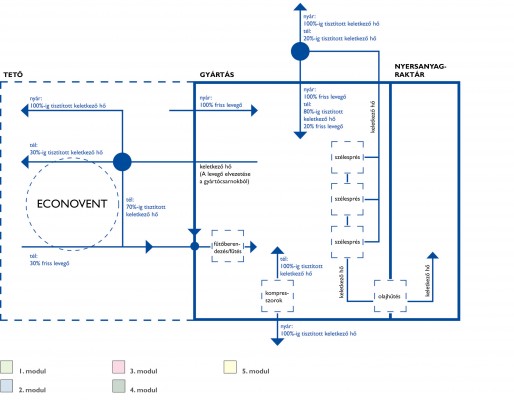

• A hangszigetelt helyiségekben működő prések által termelt hő (1. modul)

A hangszigetelt helyiségekből, ahol a szélesprések is működnek, a meleg levegőt kiszívják, és tisztítás után visszavezetik a gyártócsarnokba. Hideg időszakban a megtisztított meleg levegő akár 80 százaléka is visszavezethető, amihez – a csarnok szellőztetőjén keresztül – 20 százalék friss levegőt adagolnak. Nyáron a csarnok meleg levegőjét a környezetbe bocsátják, és a csarnokba teljes egészében friss levegőt vezetnek.

• A gyártócsarnok be- és kiáramló levegője (2. modul)

A gyártócsarnok szellőzőjén keresztül nagy mennyiségű használt levegő jut a környezetbe – ez a levegő rendszerint meleg, és a környezetbe kerülve hűl le. Ugyanakkor a beáramló levegőt fel kell melegíteni a kívánt hőmérsékletűre, amihez a Mevaconál regeneráló hőcserélőt alkalmaznak. Amennyiben ezzel még nem sikerül a csarnok hőmérsékletét a kívánt szintre emelni, a meleg, megtisztított levegő akár 70 százalékban is visszavezethető a helyiségbe. Télen a csarnokból kiáramló levegő melegének legalább a 30 százaléka hasznosítható.

• A nagynyomású levegővel működő kompresszorok által termelt hő (3. modul)

A hideg évszakban a kompresszorok által kibocsátott hőt 100 százalékban visszavezetik a csarnokba.

• A tető alatt felgyülemlő meleg levegő elosztása (4. modul)

Egy légkeverő-berendezés a csarnok teteje alatt felgyülemlő meleg levegőt lefelé nyomja, felmelegítve ezzel a talaj közelében elhelyezkedő levegőréteget. Ily módon biztosított az állandó légkeverés, és elkerülhető a helyiségben a nagy hőmérséklet-különbség.

• A hidraulikaolaj állandó hőmérsékleten tartása hőcserélővel (5. modul)

Az alapanyagraktár a perforált lemezek gyártócsarnokának közvetlen szomszédságában található. A gyártóberendezések hidraulikaolaját hőcserélő segítségével tartják állandó hőmérsékleten, a keletkező hőt pedig további hőcserélővel az alapanyagraktárba vezetik, és annak temperálására használják.

A gyártócsarnok és az alapanyagraktár energiaköltségeinek csökkentését szolgáló modulok működését intelligens DDC (direct data control) berendezés hangolja össze, aminek eredményeként a primer energia felhasználás jelentős mértékben csökkenthető. Az így csaknem 70 százalékos energiaköltség-megtakarítást a Mevaco termékeibe és szolgáltatásaiba fekteti.