Tizennégy hónapig tartott a hatalmas felület vízszigetelése

A Sopron melletti Bécsi-domb alatt készült el az ország harmadik leghosszabb alagútja. A szigetelő szakemberek speciálisan erre a célra kialakított, moduláris állványzatról dolgoztak. Egy állásban egyszerre hat méter széles felületet tudtak munkába venni, amin hat-hét ember dolgozott egyszerre. Első lépésben geotextíliát fektettek, utána helyezték el a 2 mm vastag PVC vízszigetelő lemezt. A második alagútban már két ugyanolyan állványzatról, két egymást követő csapat végezte a geotextília, majd a szigetelőlemez beépítését.

2018-ban írt ki a Nemzeti Infrastruktúra Fejlesztő Zrt. közbeszerzési eljárást több fontos közút fejlesztésére Sopron környékén. Ennek volt része az M85-ös gyorsforgalmi út Felsőrákos csomópont és Sopron országhatár közötti szakaszának megépítése, amely tartalmazta a Bécsi-domb alatt átvezető alagút megépítését is. Ez az ország harmadik leghosszabb alagútja, a maga 780 méteres hosszával. Ráadásul tulajdonképpen nem is egy alagútról beszélhetünk, hiszen irányonként 2-2 forgalmi sávon, külön-külön járatban haladhatnak a járművek ezen a szakaszon, a két alagutat pedig menekülő-szervizalagutak is összekötik. A közbeszerzési eljárás nyertese a Dömper Kft., a Pannon-Doprastav Kft. és a Subterra-Raab Kft. által alkotott SDD Konzorcium lett, amely az alagutak szigetelésének kivitelezésével az Europass 90 Kft.-t bízta meg.

Minden munkafolyamat megkezdésének feltétele volt, hogy rendelkezésre álljon a minden érintett által jóváhagyott, engedélyezett kiviteli tervcsomag. A tervezési folyamat során – egyebek mellett – elkészítették a szigeteléshez szükséges tervlapokat is, amelyekhez természetesen a helyszín geológiai és hidrológiai adottságait is figyelembe vették. A területen a talajvíz jelenlétével nem kellett számolni; csak a műtárgy fölötti területről beszivárgó csapadékvíz ellen kell óvni az alagutat és az abban közlekedőket.

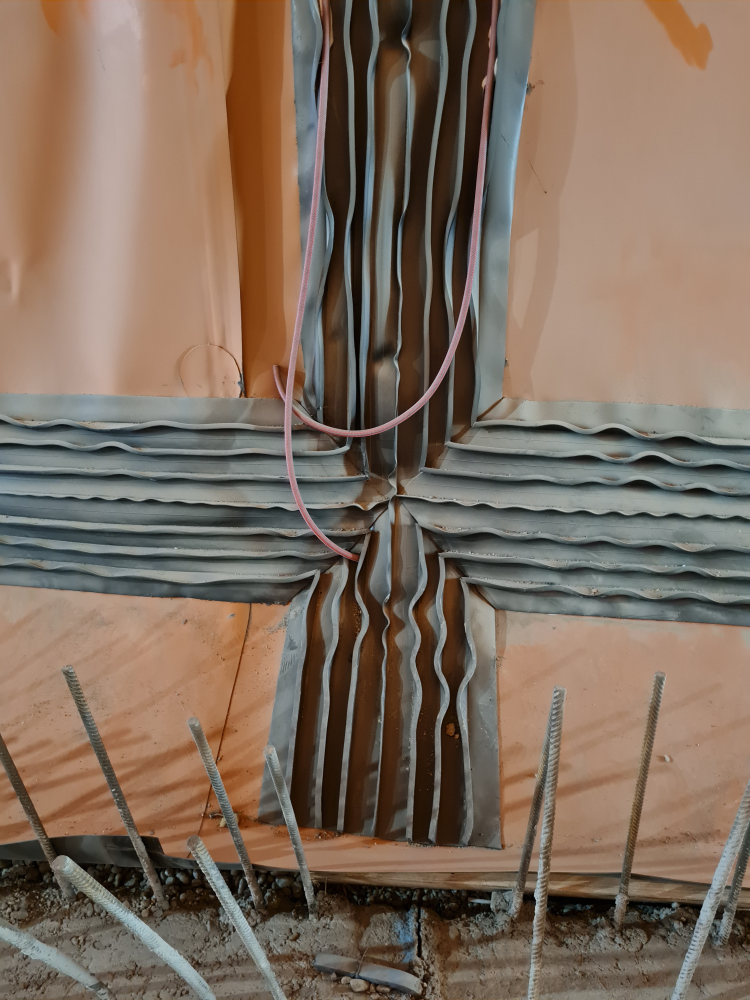

A munkavégzéshez készített főbb tervlapok a helyszínrajz, a dilatációs kiosztások tervei, a jellemző alagút-keresztmetszetek, valamint a szigetelés csatlakozásairól szóló részlettervek voltak. Ez utóbbiakból nem volt túl sok különböző fajta, ugyanakkor rendkívül fontosak voltak. Különösen kritikusak voltak a felületi munkahézagszalag kialakításáról, valamint az ellenboltozat és a szivárgó dréncső csatlakozásának kialakításáról szóló tervek. Ahogy a szigetelést kivitelező cég vezetője, Valyon András elmondta, ők már a komplett terveket kapták meg, arra adtak ajánlatot, így a tervezési folyamatra nem volt rálátásuk, sem abba beleszólásuk.

Szerencsére a tervek jól hasznosíthatóak voltak, csak a szivárgótest csatlakozásáról szóló csomóponti tervet kellett optimalizálni a megrendelővel, a tervezőkkel és a műszaki ellenőrökkel közösen.

Annak érdekében, hogy az egyes munkafolyamatok egymás után gyorsan haladhassanak, a generálkivitelező egyfajta „gépláncot” alakított ki. A bányászati munka után egy lőttbeton felületet készítettek. A szükséges kötési idő kivárása után vonulhattak fel a szigetelők, tőlük 2-3 dilatációs egységgel lemaradva a vasszerelők, akik elvégezték a vasbeton falazat kialakításához szükséges vasszerelést. Ezeket a zsaluzó, betonozó kocsi követte, amit az állványzatok alatt közlekedő betonmixerek szolgáltak ki építőanyaggal. A bányászati munka 2020 októberében kezdődhetett meg, miután elkészült a Felsőrákos csomóponttól az alagutakig vezető út. Az alagutakat bányászati módszerekkel vájták ki, először a déli alagutat, majd ezt követően tértek át az északi alagútra. Mindkét járat kétszer két sávos, ehhez irányonként körülbelül 9,5 méter átmérőjű, alul lapított körszelvény keresztmetszetű vájatokra volt szükség. A két alagutat két menekülő-szervizalagút köti össze egymással, nagyjából a teljes hossz harmadolópontjainál. Ezek kisebbek, mint a hosszanti alagutak, körülbelül 5 méter átmérőjűek.

A járatok boltozatának felszíne a bányászat után nem volt egyenletes, ezért erre egy megközelítőleg 30-35 cm vastagságú lőttbeton réteget kellett felvinni, ami az egyenetlenségek java részét felvette. Az erre a célra megfelelő betonminőséget, illetve technológiát a tervezés után a helyszíni adottságokhoz igazítva véglegesítették. Az így kialakult réteg nagy része már csak minimálisan volt egyenetlen; azon a néhány helyen, ahol szükséges volt, kosaras kocsiból még javították, simították a felületet. Így alakult ki az a felület, ami már kellően sima, illetve éles, hegyes kitüremkedésektől mentes volt, így egyúttal alkalmas a vízszigetelés fogadására is.

A szigetelő szakemberek a déli alagútban egy, az északiban már két darab 5 méter széles szabadnyílású, speciálisan ide fejlesztett, moduláris állványzatról dolgoztak. Az állványzatnak – a biztonságos munkavégzés feltételeinek biztosítása mellett – több speciális elvárásnak is meg kellett felelnie. Az egyik az volt, hogy az állványzatról az egész, 27 méter hosszúságú boltozat minden pontját el lehessen érni úgy, hogy ugyanakkor ne szoruljon be sehol az állvány.

A tervezés során azt határozták meg, hogy a faltól 30 cm távolságig érjen az állvány, ami a szigetelőanyag bedolgozásához már elegendő. A másik kritérium az volt, hogy olyan űrszelvényt kellett az állványzat alatt biztosítani, ami elegendő volt ahhoz, hogy az építés más résztvevői, például a betont szállító mixerek, közlekedni tudjanak. Mindezeken túl a mozgathatóságot is meg kellett oldani. Ennek érdekében 12 kereket helyeztek el rajta, így csörlőzhető volt az egész szerkezet.

Az állványzat felállítása és behúzása után kezdhették meg a szigetelés kivitelezését. Egy állásban egyszerre 6 méter széles felületet tudtak munkába venni, amin 6-7 ember dolgozott egyszerre. Első lépésben a megkapott alapfelületre 500 g/m2 tömegű geotextíliát fektettek, amelyet tárcsás PVC rondellával, Hilti szöggel lőttek fel. A tárcsás rondellákhoz forrólevegős hőlégfúvóval sütötték hozzá a 2 mm vastag Mapei PVC vízszigetelő lemezt, amely így a tárcsákra függesztve lógott. A második alagútban gyorsítottak a kivitelezés ütemén, ugyanis ott már két ugyanolyan állványzatról, két egymást követő csapat végezte a szigetelés kialakítását. Az első állványról a geotextilt rögzítették, míg a PVC lemezt a második állványon dolgozók helyezték el.

Az illesztési hézagok számának csökkentése érdekében az anyag forgalmazója felajánlotta, hogy az eredetileg 20 méter hosszú PVC szigetelőlemezből olyan hosszúságút gyárt, amivel a teljes, 27 méter hosszú boltozat egyben szigetelhető. Ezzel a lehetőséggel azonban végül nem élt a kivitelező, mivel a nagy magasságban, állványról végzett munka során így sokkal nagyobb súlyú, nehezebben kezelhető anyaggal kellett volna dolgozniuk. Ehelyett inkább 15 méteres gyártási hosszt kértek, így a hosszanti csatlakozásokon túl keresztirányú illesztések is készültek. A szigetelőanyagot kissé lazábbra kellett hagyni, hogy az utána beépített vasbeton szerkezet által kifejtett betonnyomás miatt ne szakadjon át az anyag, inkább vegye fel a boltozat egyenetlenségeit.

Az átlapolásoknál duplavarratos hegesztést készítettek úgy, hogy a két hegesztési varrat között nagyjából 1,5 cm-es hézagot, vizsgálócsatornát hagytak, amelyet aztán minden esetben dokumentált nyomáspróbával ellenőriztek.

A szervizalagutak és a hosszanti alagutak csatlakozása próbára tette a szigetelőanyagot, hiszen a henger-henger-csatlakozásnál a sík lemezeket át kellett fordítani. Szerencsére a PVC anyag olyan jó nyúlási paraméterekkel rendelkezik, aminek köszönhetően ennek a felületnek a szigetelése is jól kialakítható volt.

A szigetelés a vizet kétoldalon egy-egy hosszanti dréncsőbe vezeti. Ezeket a csöveket a szerkezetépítők már előre beépítették – a szükséges kétirányú lejtéssel –, valamint a karbantartásukhoz szükséges tisztító-ellenőrző aknákat is elhelyezték a megfelelő helyekre.

Egy ilyen útnál különösen fontos, hogy egy esetleges meghibásodás esetén gyorsan javítható legyen a szerkezet bármely része, ami a szigetelésre is vonatkozik. E célból injektálótömlőt építettek be minden ötödik dilatációs egységnél, ezzel gyakorlatilag 50×27 méteres egységekre osztották a teljes alagutat. Az injektálócső végét kivezették az alagút falára, ahol az egy elektromos kötődobozhoz hasonló dobozban végződik. Így, ha a későbbiekben valahol esetleg szivárgást észlelnének, a javításhoz nem kell megfúrni az alagút falát, az érintett szegmensben a takarólemez eltávolítása után az injektálótömlők végei egyszerűen hozzáférhetők, és ezeken keresztül nagy nyomással az egész felületen lehetőség van a vasbeton és a PVC szigetelő lemez közötti hézag kitöltésére speciális vízszigetelő anyaggal.

A majdnem 14 hónapos szigetelési munka legnagyobb kihívásai a vonalas műtárgy építésének kiszolgálása, logisztikája, valamint a hatalmas felületű munka monotonitása volt. Ez idő alatt 42 ezer négyzetméternyi felület szigetelése valósult meg, és több mint ezer minősített hegesztési varrat készült.

A kivitelezési időszak vége felé derült ki, hogy idén az ÉMSZ Év Tetője pályázatát – az elnevezés dacára – a térszín alatti szigetelések kategóriájában is meghirdetik. Mivel ennek a létesítménynek a szigetelése éppen megfelelt a kiírás követelményeinek, az Europass 90 Kft. nevezett is a megmérettetésre. Mivel az ilyen típusú szigetelések értelemszerűen eltakart szerkezetek, a zsűri dolgát megkönnyítette, hogy a kivitelező – a pályázattól függetlenül is – alaposan dokumentálta az építés minden fázisát.

A minőségi munka mellett ennek is köszönhető, hogy a cég el tudta nyerni a kategóriadíjat a pályázaton.

Czitrovszky Balázs